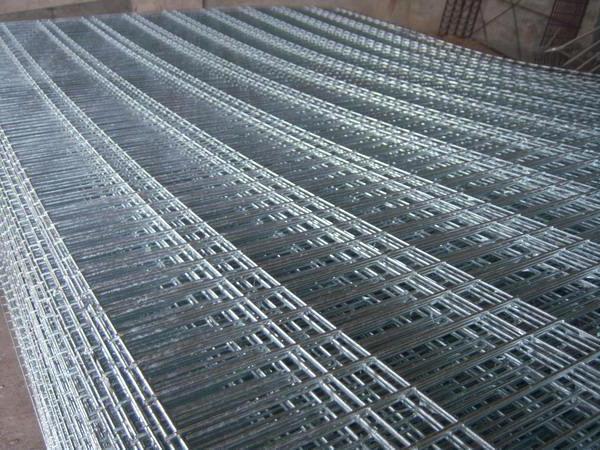

Hotgalvanisering. Galvaniseringsproces af metalprodukter

I byggebranchen er der entendensen til overgangen fra metalliske materialer til højstyrkeplast og moderne kompositter. Dette skyldes det faktum, at syntetiske substitutter tilnærmede karakteristikaene for stållegeringer, men de er spart af ulemperne ved metal, hvoraf den ene er korrosion. Samtidig er en fuldstændig afvisning af det traditionelle materiale ikke muligt i alle brancher, derfor er relevansen og midlerne til at fjerne rusten bevaret. En af de mest populære metoder af denne type er varmgalvanisering, som på overfladen af produktet udgør et holdbart og pålideligt beskyttelseslag.

Princippet om beskyttelse ved zinkcoating

Efter at have bestået en række forberedende procedurerproduktet eller strukturen udsættes for smeltet zinkcoating. Dette gøres normalt ved at dyppe billetet i en flydende masse på en sådan måde, at alle porerne i metalstrukturen er fyldt. Der er også nogle nuancer, der skal overvejes, inden du udfører varmgalvanisering. Teknologien forudsætter, at zinkens høje anodicitet i forhold til basismetal vil fremme den uafhængige indtrængning af zink i materialets struktur allerede under produktets drift. Fyldningsgraden af de afdækkede arealer er i gennemsnit 2 mm pr. År.

Men steder med tråde og møtrikker kanyderligere blive kilder til korrosionsudvikling. Forhindre sådanne processer kan være ved at bruge den oprindelige brug af metalvare med rustbeskyttelse. Dette er især vigtigt at tage højde for, hvis varmgalvanisering af stålkonstruktioner, bolte, hvor der er en høj effektbelastning.

Forberedelse til en operation

På forberedelsesstadiet er hovedopgaven atrengøring af overfladerne af produktet og sikring af potentiel ensartethed i reaktionerne af zink og jern, når de nedsænkes i en beholder med en aktiv masse. Dette opnås gennem flere teknologiske trin, blandt andet affedtning og vask. Senere følger etsning og fluxing. Affedtning reducerer fjernelsen af snavs og oliepartikler - dette vil bestemme effektiviteten af zinkpenetration i metalstrukturen.

Som regel udføres denne operationved hjælp af affedtningsmidler, for at opnå en højkvalitets varmgalvanisering i fremtiden. Vaskeknologien er realiseret efter affedtning. På dette tidspunkt er det vigtigt at fjerne alle overskud, der blev brugt til at fjerne overflader fra oliespor. Især fjernes skum fra opløsninger og reagenser, der opløses kemi.

Emne ætsning

Denne procedure kan også henvises til stadiernerengøring af metaloverfladen. Men hvis materialet i tidligere tilfælde slap af mudder og olieaflejringer, så er det nu nødvendigt at håndtere den skala, der dannes under varmebehandlingen. I ætseprocessen anvendes saltsyre, hvis kemiske virkning gør det muligt at opnå ikke kun en ren men også en skinnende overflade. Næsten hver varmgalvaniseringsanlæg udvikler sine egne unikke opskrifter til aktive medier, som i forskellige proportioner kan omfatte inklusion af inhibitorer for at eliminere hydroxyler og oxider. Overholdelse af klare proportioner er nødvendig af den grund, at sådanne opløsninger foruden skalaen også påvirker substratets struktur. Derfor har teknikere en tendens til at begrænse den overdrevne effekt af kemi på metalmet, hvilket forhindrer risikoen for hydrogenmætning.

flusmiddel

Ved fluxning udføres flere opgaver. Den vigtigste er færdiggørelsen af metaloverfladens fremstilling til de grundlæggende procedurer for galvanisering. Især opstår opløsning af oxider, som kan omformes under vask. Desuden giver fluxing beskyttelse af materialet gennem passiveret film. Denne belægning på en eller anden måde begynder at skabe en beskyttelsesbase, som yderligere vil fortsætte varmgalvaniseringen af metallen, og især dens indre struktur. Men hvis zink beskytter materialet mod ydre påvirkninger under brug, forhindrer det passiverede lag oxidation inden for rammerne af galvanisering og øger samtidig smøremassen af den smeltede masse.

Galvaniseringstrin

På dette stadium er produktet neddykket iet bad indeholdende smeltet zink. De processer, der udføres på dette stadium, vil blive repræsenteret ved ødelæggelsen af fluxen og samspillet mellem de to metalls strukturer. Dykkens længde afhænger af størrelsen af strukturen. Normalt tager det fra 5 til 10 minutter. Det er meget vigtigere at bestemme den optimale nedsænkning og ekstraktion af emnet. For eksempel kan varmgalvanisering med en langsom nedsænkningshastighed hjælpe med at frigøre metalet fra den tidligere påførte passiverede belægning.

På den anden side fører høj hastighed tilbeslaglæggelse af saltrester på overfladen, hvilket uundgåeligt sænker kvaliteten af resultatet. Den optimale hastighed vælges ud fra objektets størrelse, længden af nedsænkning og overfladens egenskaber.

Kvalitetskontrol af varmgalvanisering

Dybest set bedømmes kvaliteten af det opnåede produktpå to karakteristika: belægningens styrke og tykkelse. For at vurdere disse parametre udfører specialister analyse af gevindforbindelser og svejsede ledd, som anses for at være de mest sårbare områder fra teknisk synspunkt. Hvad angår kontrol af tykkelsen, bør vi stole på kravene i GOST. Varmgalvanisering i overensstemmelse med standarderne skal udføres på en sådan måde, at tykkelsen på steder, der er fjernt fra knurling, hjørner og tråde med 5 mm, svarer til designet. Specifikke værdier af lagets parametre bestemmes på grundlag af kravene til et bestemt produkt, men verifikationsmetoden skal udføres på frie områder.

Hvor meget koster zink?

I gennemsnit koster varmgalvaniseringener 30-35 tusind rubler. 1 t. I dette tilfælde er der afvigelser fra denne korridor, hvis det er en ikke-standard ordrer. Påvirker prisliste og tilstand af produkterne. Ofte tilbyder virksomheder en fuld servicecyklus, hvilket indebærer flertrins varmgalvanisering. Pris komplet cyklus, hvor der vil være de forberedende operationer, og kan nå op på 50 tusind. For dette beløb normalt tilvejebringes anvendelse af høj kvalitet reagenser, tørring af det behandlede produkt i særlige kamre og bekræftelse af kvalitetsarbejde ekspert dokumentation.

Fordelene og ulemperne ved fremgangsmåden

Til store industrier, der arbejder medstore mængder rullet metal, er denne metode til beskyttelse mod korrosion optimalt primært af økonomiske årsager. Derudover teknologi giver en pålidelig barriere mod korrosion og samtidig reducerer ikke ydeevnen termisk og elektrisk ledningsevne af materialet. Som for ulemperne, den varmgalvaniseret stålkonstruktioner kræver et højt forbrug af komponenter til den aktive masse og omhyggelig organisering af den samlede proces. Ulemperne ved varmgalvanisering kan tilskrives begrænsning for dens anvendelse i relation til detaljer - tynde lag i dette tilfælde anvendes blot upraktisk.

konklusion

Galvaniseringsbeskyttelsesteknologihar været brugt i mange år, og til denne dag har det ikke et værdigt alternativ. Fremkomsten af metoden skyldes det faktum, at varmgalvaniseringen kvalitativt håndterer hovedopgaven - forhindrer dannelsen af rust. Denne pålidelige metode har vist sig i både industri og konstruktion.

Uanset hvor problemerne med at opnå styrken og holdbarheden af metalkonstruktioner kommer til forkant, begrunder zinkcoating sig selv.